Feinstrainern für eine bessere Produktqualität

Der gestiegene Anspruch an die Produktqualität erfordert saubere Kautschukmischungen ohne Verunreinigungen. Damit steigt auch der Bedarf an gestrainerten Kautschukmischungen. Daher wurde vor etwa einem Jahr bei Contitech Phoenix Compounding Technology in Waltershausen (PCT) eine Strainerzelle installiert, mit dem Ziel des Feinstrainerns von Kautschukmischungen unabhängig von den bestehenden Mischlinien.

In den letzten Jahren sind in der gummiverarbeitenden Industrie die Anforderungen hinsichtlich Produktqualität kontinuierlich gestiegen. Gleichzeitig hat eine Steigerung der Kosteneffizienz stattgefunden. Saubere, das heißt nicht mit groben Partikeln und Fremdstoffen sowie nicht dispergierten Inhaltsstoffen verunreinigte Kautschukmischungen bilden eine wichtige Grundlage, um diese Anforderungen zu erfüllen. Verunreinigungen verursachen eine Erhöhung der Ausschuss- und Abfallrate durch Störungen im Prozess sowie eine Unterschreitung der geforderten Qualitätsmerkmale der Endprodukte. Durch Feinstrainern der Kautschukmischung kann diesen Problemen entgegengewirkt werden. Allerdings stellt die Verarbeitung von empfindlichen und hochbeschleunigten Mischungen die Gummiindustrie vor neue Herausforderungen. Die roll-ex Zahnradextruder-Technologie von Uth ermöglicht aufgrund schonender Materialbehandlung auch bei Verwendung feinster Siebe die Erfüllung der vorgenannten Forderungen.

Im Zuge von Portfolioerweiterungen und Qualitätsverbesserungen gab es einen gestiegenen Bedarf an gestrainerten Mischungen bei PCT in Waltershausen, wo sich einer der modernsten Conti-tech-Standorte weltweit befindet.

Bedarf an gestrainerten Mischungen gestiegen

Neben dem Mischungsspezialisten Contitech Phoenix Compounding Technology fertigen in Waltershausen die Conti-tech-Geschäftsbereiche Fluid Technology und Elastomer Coatings. „Wir produzieren Schläuche für Klimaschlauchleitungen, Kühlwasserschläuche und Kunststoffrohre, Gummimischungen für die technische und die Kfz-Industrie sowie Gummidrucktücher für die Druckindustrie“, sagt Werksleiter Klaus Faßler.

Phoenix Compounding Technology verfügt über eine gut aufgestellte Entwicklungsabteilung am Standort Waltershausen. Mit sieben Mischerlinien, online- und offline-Strainervarianten sowie der Silikonfertigung mit drei Anlagen produziert sie jährlich 80.000 Tonnen Compounds in unterschiedlichen Lieferformen für alle Bedingungen und Kundenanforderungen. „Wir wollen uns ständig verbessern und suchen dafür nach neuen technologischen Wegen und Marktnischen“, stellt Klaus Faßler heraus. Konkreter Investitionsbedarf für eine neue Strainerlösung entstand 2012, als eine bestehende Anlage mit Stiftex-truder bezüglich des Ausstoßes, aber auch prozesstechnisch an Ihre Grenzen geriet.

Unmittelbares Ziel der Investition war also die Effizienzsteigerung gegenüber der Altfertigung bei voller Erfüllung aller Kundenanforderungen. Möglich wird dies durch die konsequente Automatisierung, den energieeffizienten Betrieb der Anlage sowie die patentierte Konstruktion der roll-ex Zahnradpumpe, welche eine schonende Materialverarbeitung sowie schnelle und einfache Mischungswechsel ermöglichen. Darüber hinaus betont Klaus Faßler weitere Vorteile: „Der Reinigungsaufwand und die Wartungskosten fallen geringerer aus. Die neue Verlegeeinrichtung versetzt uns in die Lage, alle individuellen Kundenanforderungen an unsere Lieferformen abzudecken und qualitativ hochwertig abzulegen.“

Automatisierte Komplettlösung

Die von Uth entwickelte Strainerzelle ist eine automatisierte Komplettlösung zum Feinstrainern von Kautschuk-

mischungen, bestehend aus Strainer, Streifenkühler und Ablegeeinheit. Der modular aufgebaute Zahnradextruder kann dabei sowohl mit Zweiwalzen-Fütteraggregat (TRF) als auch mit einem Einschneckenextruder kombiniert werden. Die Strainerzelle ist die bevorzugte Lösung für alle Fälle, in denen unabhängig von den Mischlinien nur ein Teil des Produktspektrums gefiltert werden soll. Im konkreten Fall fiel die Wahl auf eine Strainerzelle mit roll-ex 120 SF, einem Zahnradextruder mit 300 mm Strainerkopf, gefüttert von einer 115 mm, 6 L:D Einschnecke, für Durchsätze bis zu 750 kg/h. Der dazugehörige STC Streifenkühler 4000/1.8 sowie der Streifenableger FST 1/1a folgen auf den Strainer; ein Metalldetektor zur Eingangskontrolle sowie ein Tank zur Benetzung mit Trennmittel komplettieren die Anlage.

Als Compounder setzt PCT die Strainerzelle sowohl für technische Gummiwaren als auch im Reifensektor ein. Die Inbetriebnahme der Anlage erfolgte im Sommer 2014. Im Laufe der Monate kamen stetig weitere Produkte hinzu, inzwischen wird die Maschine vollkontinuierlich in 20 Schichten pro Woche betrieben. Die entwickelte Strainerzelle konnte nahtlos in die bestehenden Produktionsabläufe integriert werden und erfüllt alle spezifischen Anforderungen von PCT. Für den reibungslosen Betrieb sowie für Beschicken, Entladen und Reinigen der Anlage ist nur ein Bediener erforderlich. Der hohe Automatisierungsgrad, die kompakte Anordnung und die patentierte Lochscheibenreinigungsstation vereinfachen die anfallenden Arbeiten und erhöhen die Wirtschaftlichkeit signifikant. Aufgrund der genannten Vorteile der Strainerzelle erzielt PCT bereits in der momentanen Phase eine Kostenersparnis von 25 Prozent gegenüber der Altanlage.

Technik im Detail

Was ist Feinstrainern?

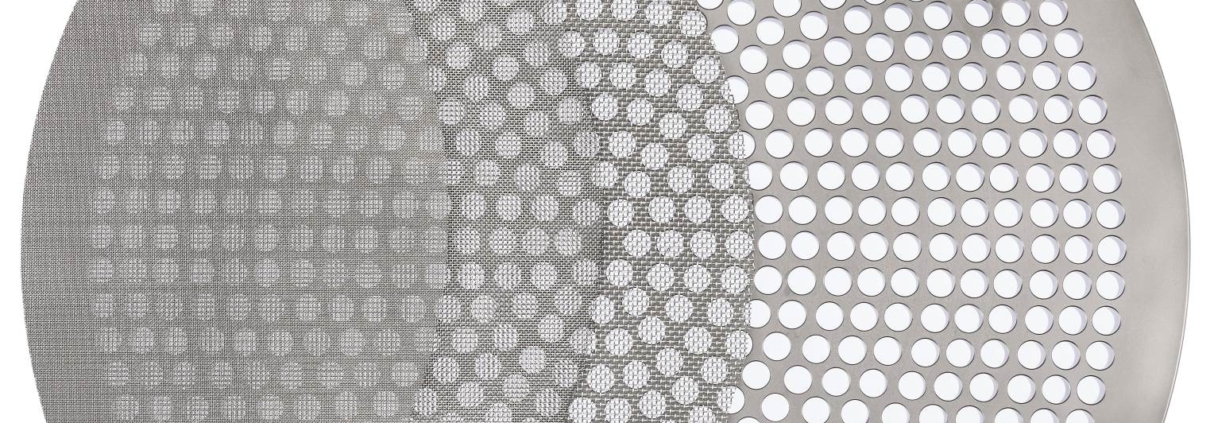

Als Feinstrainern bezeichnet man das Filtrieren von Kautschuk- oder Silikonmischungen mit Siebweiten ca. < 0.5 mm. Verunreinigungen werden dabei im Sieb zurückgehalten und so aus dem Materialstrom entfernt. Je nach Mischungsqualität und Siebweite werden für dieses Verfahren Drücke von mehreren hundert bar benötigt.

Anlagendaten

- roll-ex Strainer 120 SF 115

- Schneckenextruder zur Fütterung:

Ø 115 mm, 6 L:D - Durchsatz: bis 750 kg/h

- Siebgröße: Ø 300 mm

- Arbeitsdruck: bis 500 bar

- Lochscheibenreinigungsstation

- Streifenkühler STC-4500/1.8DX

- Automatischer Streifanableger FST 1/1a

- Kühl- und Ablegeschwindigkeit:

bis zu 25 m/min

den Artikel finden Sie auch auf http://www.kgk-rubberpoint.de

UTH GmbH

UTH GmbH UTH GmbH

UTH GmbH